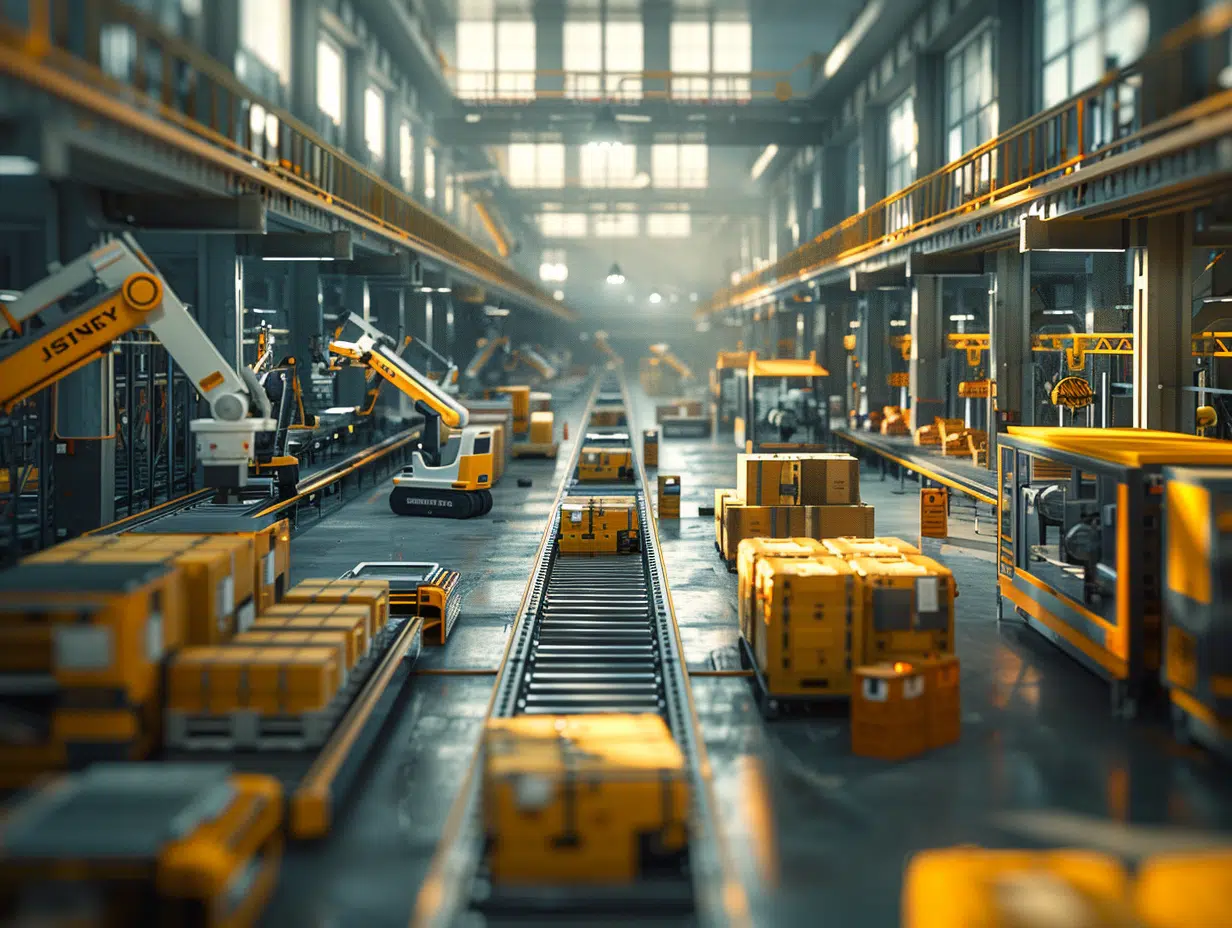

Dans un monde industriel en perpétuelle évolution, les entreprises sont confrontées à un dilemme de gestion de la production : faut-il adopter une stratégie de production juste-à-temps (just-in-time), qui vise à réduire les stocks et les coûts en produisant exactement ce qui est nécessaire au moment opportun, ou privilégier une approche juste-au-cas où (just-in-case), qui consiste à anticiper les risques de rupture de stock ou de perturbation de la chaîne d’approvisionnement en conservant des niveaux de stock plus élevés ? Choisir entre ces deux méthodologies peut avoir un impact significatif sur la réussite et la résilience d’une entreprise.

Plan de l'article

Les principes du just-in-time et du just-in-case dans la production

Le just-in-time, ou production juste-à-temps, repose sur un principe de gestion des stocks à flux tendus. Cette méthode exige la production de biens et la satisfaction des demandes exactement au moment où elles se présentent, ce qui réduit significativement les coûts de stockage. Dans cette optique, la chaîne d’approvisionnement doit être d’une précision horlogère, chaque composant arrivant juste avant son utilisation dans le processus de production. La gestion de la production est donc extrêmement synchronisée et réactive aux besoins du marché.

A découvrir également : Les ingénieurs les mieux payés en 2025 : classement et tendances

À l’opposé, le just-in-case privilégie une production anticipée et maintient des quantités de stock supérieures pour pallier les imprévus et les interruptions potentielles de la chaîne d’approvisionnement. Ce modèle accorde une importance capitale à la sécurité des stocks, prévoyant une marge pour les aléas. Les entreprises qui adoptent cette stratégie sont moins vulnérables aux fluctuations de la demande ou aux défaillances des fournisseurs, mais elles doivent composer avec des coûts de stockage accrus.

La relation entre ces deux approches est fondamentalement celle de l’équilibre entre l’efficacité et la résilience. Le just-in-time diffère du just-in-case en ce qu’il favorise une réduction maximale des actifs immobilisés, tandis que le just-in-case met l’accent sur la capacité à répondre aux urgences sans compromettre l’opérationnalité de la production. Le surstockage reste un risque majeur du modèle just-in-case, pouvant entraîner des coûts élevés et une obsolescence des produits.

A découvrir également : OpenPM : la plateforme de gestion pensée pour les professionnels

Dans ce contexte, les stratégies hybrides émergent comme une solution de compromis. Ces stratégies tirent parti des atouts respectifs de chaque modèle pour une gestion de production optimisée. Elles nécessitent une analyse rigoureuse des données de marché et une compréhension fine des risques associés à chaque méthode. La flexibilité est leur maître-mot, permettant de naviguer avec agilité entre les exigences de réactivité et les impératifs de sécurité.

Évaluer les avantages et les défis du just-in-time

La pratique du just-in-time séduit par sa capacité à réduire drastiquement les coûts de stockage. En synchronisant la production avec la demande, les entreprises libèrent du capital autrement immobilisé dans des stocks dormants. Cette méthodologie exige cependant une chaîne d’approvisionnement d’une fiabilité sans faille, chaque composant devant être livré précisément au moment opportun. L’optimisation de la chaîne d’approvisionnement devient alors une quête de performance critique pour les adeptes de cette approche.

Le défi majeur du just-in-time réside dans sa vulnérabilité face aux perturbations externes. Un retard de livraison, une défaillance de production chez un fournisseur, ou toute autre interruption inattendue peut entraîner un arrêt brutal de la production. Le risque opérationnel est donc un élément à surveiller continuellement, requérant des plans de contingence robustes et une gestion proactive des relations avec les fournisseurs.

La réduction des coûts grâce au just-in-time ne s’opère pas sans un investissement initial conséquent en technologies de l’information et en systèmes de gestion avancés. Ces outils sont indispensables pour suivre avec précision les flux de production et ajuster en temps réel les commandes aux fournisseurs. Le coût de ces systèmes et la formation requise pour les utiliser représentent un investissement significatif, mais essentiel pour récolter les bénéfices de cette méthode de gestion des stocks.

Pour que le just-in-time atteigne son plein potentiel, il implique une collaboration étroite avec les fournisseurs et un partage d’informations transparent. Les entreprises doivent souvent repenser leurs réseaux d’approvisionnement pour privilégier des partenaires fiables et géographiquement proches, afin de minimiser les délais de livraison. Cette interdépendance accrue avec les fournisseurs exige une confiance mutuelle et une capacité à réagir rapidement ensemble face aux fluctuations du marché.

Le just-in-case comme stratégie de résilience face aux aléas

En contraste avec la méthodologie just-in-time, le just-in-case se positionne comme une stratégie axée sur la résilience. L’approche consiste à anticiper les besoins de production et à constituer des stocks suffisants pour pallier les imprévus et les interruptions d’approvisionnement. Elle garantit une sécurité des stocks qui s’avère essentielle dans des contextes où l’incertitude règne.

Le surstockage, risque inhérent au modèle just-in-case, peut conduire à des coûts de stockage élevés et à une dépréciation des actifs. Les entreprises doivent donc jauger avec finesse la quantité de stock nécessaire pour éviter les excédents coûteux, tout en maintenant une marge de sécurité pour répondre efficacement aux fluctuations de la demande. L’équilibre est délicat : stocker trop peu risque de compromettre la production, tandis que trop stocker alourdit inutilement la structure des coûts.

Dans un monde où les chaînes d’approvisionnement sont soumises à des perturbations croissantes, le just-in-case offre une couche supplémentaire de protection. Les entreprises qui embrassent cette stratégie s’immunisent partiellement contre les risques de pénurie et de retard, assurant une continuité opérationnelle même dans les périodes de crise.

Pour autant, adopter une stratégie purement just-in-case n’est pas sans conséquences. Prenez en compte l’impact des stocks dormants sur le retour sur investissement et l’agilité de l’entreprise. Une analyse fine des coûts d’opportunité s’avère fondamentale pour déterminer le niveau optimal de stock qui concilie sécurité et rentabilité. La gestion des stocks devient ainsi un exercice d’optimisation où chaque variable pèse dans la balance de la décision stratégique.

Concilier just-in-time et just-in-case pour une efficacité maximale

Dans la quête d’optimisation de la production, les stratégies hybrides émergent comme le Saint Graal industriel. Ces approches, qui fusionnent les atouts du just-in-time et du just-in-case, promettent une gestion de production optimisée. Elles tirent parti de la flexibilité et de la réduction des coûts de stockage offertes par le just-in-time, tout en s’appuyant sur la sécurité des stocks que garantit le just-in-case. L’art réside dans la capacité des entreprises à orchestrer ces deux modèles pour les faire coexister harmonieusement.

Le défi, ici, est de créer un système capable d’ajuster dynamiquement ses niveaux de stock en fonction des conditions du marché et des signaux de la chaîne d’approvisionnement. Les données de marché jouent un rôle prépondérant dans cette équation, nécessitant une analyse rigoureuse et continue pour détecter les tendances et anticiper les variations de la demande. Adoptez des outils d’intelligence d’affaires et d’analytiques avancées pour affiner vos prévisions et minimiser l’exposition aux risques liés tant à la surproduction qu’au surstockage.

Les entreprises qui parviennent à équilibrer ces deux philosophies de production s’arment d’une capacité d’adaptation remarquable. La flexibilité devient le maître-mot, permettant de répondre avec agilité tant aux pics inattendus de demande qu’aux ralentissements du marché. Une telle stratégie requiert cependant un niveau élevé de coordination interne et une communication fluide avec les partenaires de la chaîne d’approvisionnement. Soyez prêts à investir dans les relations avec vos fournisseurs et à intégrer une culture de réactivité au sein de vos équipes pour tirer pleinement profit d’une approche hybride.